再生鋁的能耗只有原生鋁的5%,碳排也只有原生鋁的8%,鋁金屬又能100%回收。巧新透過循環經濟的生產模式,不只能減少原生鋁的購買量、降低成本,更能大幅降低產品的碳足跡,是各大車廠客戶實現供應鏈碳中和目標的最佳利器。

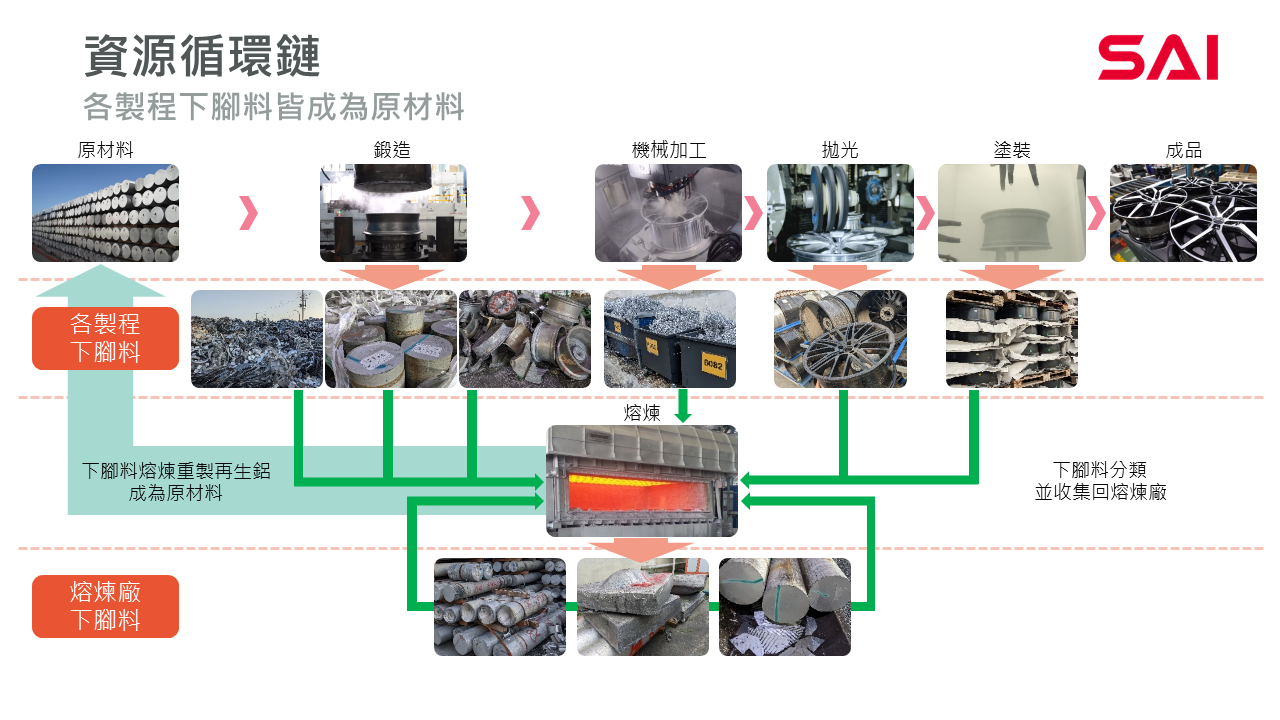

各式金屬製品在生產製造過程中,皆會產出數量不等、形狀不一的下腳料。以鍛造鋁合金輪圈為例,為了製造出滿足各式客戶定案之產品造型,於鍛造、機械加工、拋光、塗裝等製程便會產生形狀不一的下腳料。這些下腳料數量相當可觀,約佔原材料總重的70%。過去只能將之以廢金屬名目賣給回收商,除易受市場需求影響出售數量外、鋁價波動亦會影響售價,處理方式並不符合成本效益。

以生產鍛造鋁合金輪圈為主力的巧新科技,2020年於屏東投資建置熔煉廠,將100%回收下腳料重熔再製成再生鋁,並投入生產鍛造輪圈使用。同時將熔煉系統中熔爐的廢熱氣回收再利用,作為下腳料前處理烘乾使用。

再生鋁的能耗只有原生鋁的5%,碳排也只有原生鋁的8%,鋁金屬又能100%回收。透過循環經濟的生產模式,巧新不只能減少原生鋁的購買量、降低成本,更能大幅降低產品的碳足跡,是各大車廠客戶實現供應鏈碳中和目標的最佳利器。

循環策略

- 副產品資源化:鍛造製程的下腳料、機械加工切削的鋁屑、拋光和塗裝製程中報廢的不良品,都會回收、分類,再進行切割和破碎,成為熔煉爐的原料,製成再生鋁柱。而刮除鋁湯表面因冷凝所產生的鋁渣,以及鋸切鋁柱產生的鋁粉及頭尾料,亦全部回收重熔,形成廠內循環。

- 製程優化:藉由爐體設計,將高溫熱氣回收再利用來乾燥鋁屑,減少前處理製程的天然氣使用達100%。

持續擴大導入

根據鋁業協會(Aluminum Association)調查,證實鋁是增長最快的汽車材料,預計到2026年每輛車的含量將增加到233公斤;各大汽車製造商也都宣示各自的碳中和年目標。巧新的再生鋁RESAICAL®可協助汽車製造商達到碳中和目標,是最佳的供應商夥伴。

巧新科技已於2022年成為「全球鋁業管理倡議(Aluminium stewardship initiative, ASI)」的會員,並於2023年7月通過績效標準認證。ASI是一個全球鋁價值鏈標準制定與認證的非營利組織,其使命是推動鋁的負責任生產、負責任採購和企業治理。巧新將帶動各級供應商符合ASI標準,以確保整個鋁工業的可持續性發展。

效益

經濟

- 熔煉廠年產再生鋁料4萬噸,將持續建置新的產能。

- 生產鍛造鋁圈目前再生鋁料的使用率為30%,隨著車廠客戶的認證採用,預計2024年達50%,使用率最終目標為70%。

- 減少原生鋁的購買量,且與外購鋁料相較可降低採購成本10-15%。

環境

- 根據2021年國際鋁業協會(International Aluminium Insitiute)統計,全球每噸原生鋁產生的二氧化碳平均值為16.6噸,巧新再生鋁料RESAICAL®僅0.32噸,大幅低於平均值98%。

- 巧新除了設有熔煉廠實踐循環經濟外,亦於廠房屋頂建置太陽能發電供廠區生產使用,讓巧新 RESAICAL®再生鋁成為更接近零碳排的綠色原料。

本案例內容由巧新科技工業股份有限公司提供

審稿編輯:循環台灣基金會

審稿日期:2023年10月