Volvo 和瑞典鋼鐵製造商 SSAB 共同研發出採用零化石煉鋼製程的鋼材作為車身結構使用,以無化石電力與氫氣取代傳統煉鋼製程所需的焦媒,預計在 2026 年量產。由於鋼鐵製程約占汽車全生命週期的三分之一。零碳鋼材大大有助於 Volvo 在 2025 年之前將每輛車生命週期的碳足跡減少 40%,並在 2040 年達成碳中和的目標。

全球鋼鐵業目前仍以鐵礦石與煉焦煤的高爐煉鋼技術為主,傳統煉鋼製程使用化石燃料,導致鋼鐵業的碳排放量佔全球總量的 7%。而在每輛汽車上,鋼鐵的使用約占汽車總重量的50%至60%,其製造過程的碳排放更佔汽車所有材料碳排放三分之一。因此藉由鋼鐵製程上的減碳策略,可以減少汽車製造的碳排放。

零化石燃料煉鋼,突破高排放材料宿命

Volvo 汽車透過串聯上游材料製造商、原物料開採商以及能源供應商的合作開發零化石鋼材,讓自家汽車得以邁向低碳載具。包含和瑞典鋼鐵製造商 SSAB、 鐵礦砂生產商 LKAB 以及能源公司 Vattenfall 共同研發出採用零化石煉鋼製程的鋼材作為車身結構使用。希望以更有效率、零化石排放的方式開採鐵礦砂以及生產能源。

氫氣取代焦煤,達成零化石鋼材關鍵

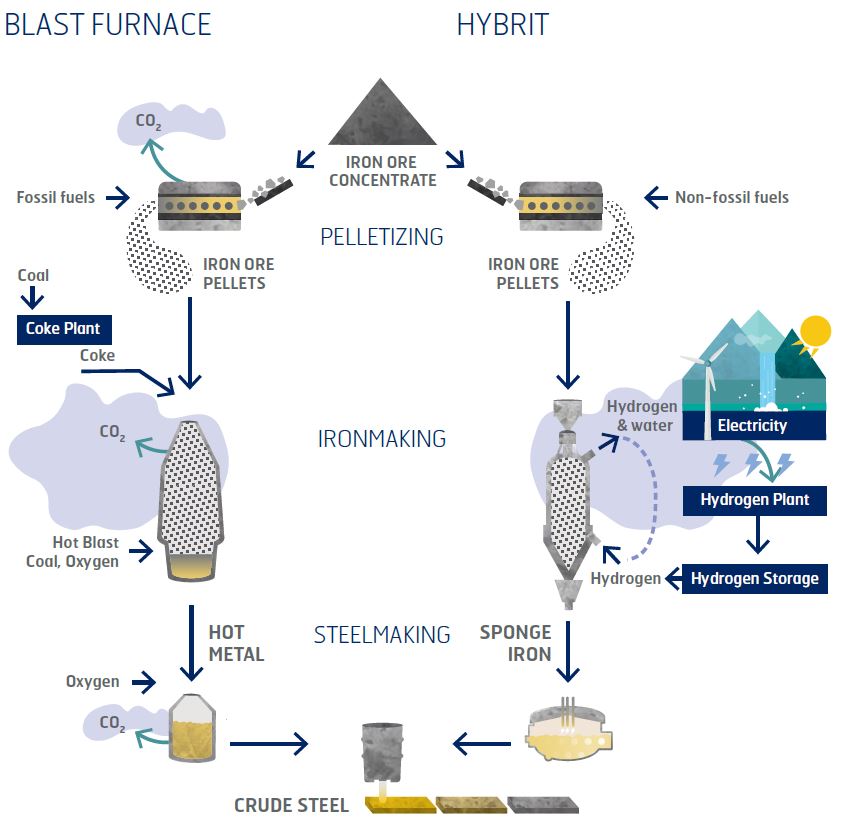

傳統煉鋼過程多半利用高溫的焦煤還原開採出來的氧化鐵,過程間會排放大量的二氧化碳。而Volvo 汽車與 SSAB 共同研發的零化石鋼材,便是將原本使用的焦煤改成「氫氣」來還原鐵砂,過程只會排放大量的水,因而減少原本大量的二氧化碳排放。

除了製程材料的選擇,煉鋼期間更需要耗費大量的能源來加熱使氫氣與鐵砂礦反應。因此在能源使用與能源公司 Vattenfall 合作,讓鋼材製造時所使用的能源皆來自綠色能源,使煉鋼製程能達到零化石排放。

效益

- 根據世界經濟論壇報告,採用氫氣煉鋼將能減少90%的排放量,資金成本約會上升 30~40%。

- 採用氫氣煉鋼的技術,有助於 Volvo 宣示目標-2025 年前每輛車生命週期的碳足跡減少 40% 並在 2040 年達成碳中和。

本案例內容由循環台灣基金會編撰

更新日期:2022年9月

參考資料: