隨著各國政府相繼制定淨零目標,以及投資者透過企業ESG評估公司以及服務化商業模式的增加,使BMW也做出將在2030年前,實現每輛車在使用階段每公里減碳超過50%,生產流程減碳80%,以及與供應鏈合作爭取減碳20%的規劃。

重新審視車輛設計,讓材料易拆解方便維修

依著循環經濟的策略,BMW重新審視車輛配備的設計。不僅簡化零件的配置減少車輛的零件數量,更透過易拆解的設計和生物基材的使用,使汽車在維修上更為方便,並在汽車生命週期終了時能有更多資材得以拆解再被利用,達到全車材料的循環。

與供應商合作,打造循環汽車

BMW透過與供應鏈的合作,優化電動車所使用到的材料製程,提升再生原料的使用比例。藉由和供應製造商的合作近年來BMW已採用近30%的再生原料,投入生產線中製作成產品。預計未來將提升再生原料的使用達50%。

鋼

- BMW與瑞典 H2 Green Steel簽訂低碳排放鋼的供應,將於2025年提供低碳鋼用於汽車產業上。而除了採購低碳鋼材外,BMW也建立再利用的材料循環鍊,力求2030年之前提高集團內50%以上鋼材出自再生循環模式。

鋁

- 由於生產鋁極度耗能,因此BMW因此與全球首間以太陽能生產鋁的阿聯酋全球鋁業公司(Emirates Global Aluminum)合作,降低鋁合金生產過程的碳足跡。同時也積極與鋁回收大廠Novellis合作,將製程期間的廢棄鋁材回收再製成再生鋁。此過程相較於原本的製程能為BMW減少約95%的碳排放。

建立零組件回收平台,追蹤材料去向

而為了讓汽車在廢棄後能順利回到製造端, BMW 更與德國廢物回收處理企業——歐綠保集團(ALBA Group)合資建立 Encory,專門解決汽車零件售後的回收處理。藉由建立零組件的雲端平台,掌握汽車銷售後零件的去向與更換。當汽車維修或報廢後便能順利地透過逆向物流的運作,將汽車零件再回用收到BMW產線,作為下一台新車的原物料,讓資源得以順利循環利用。

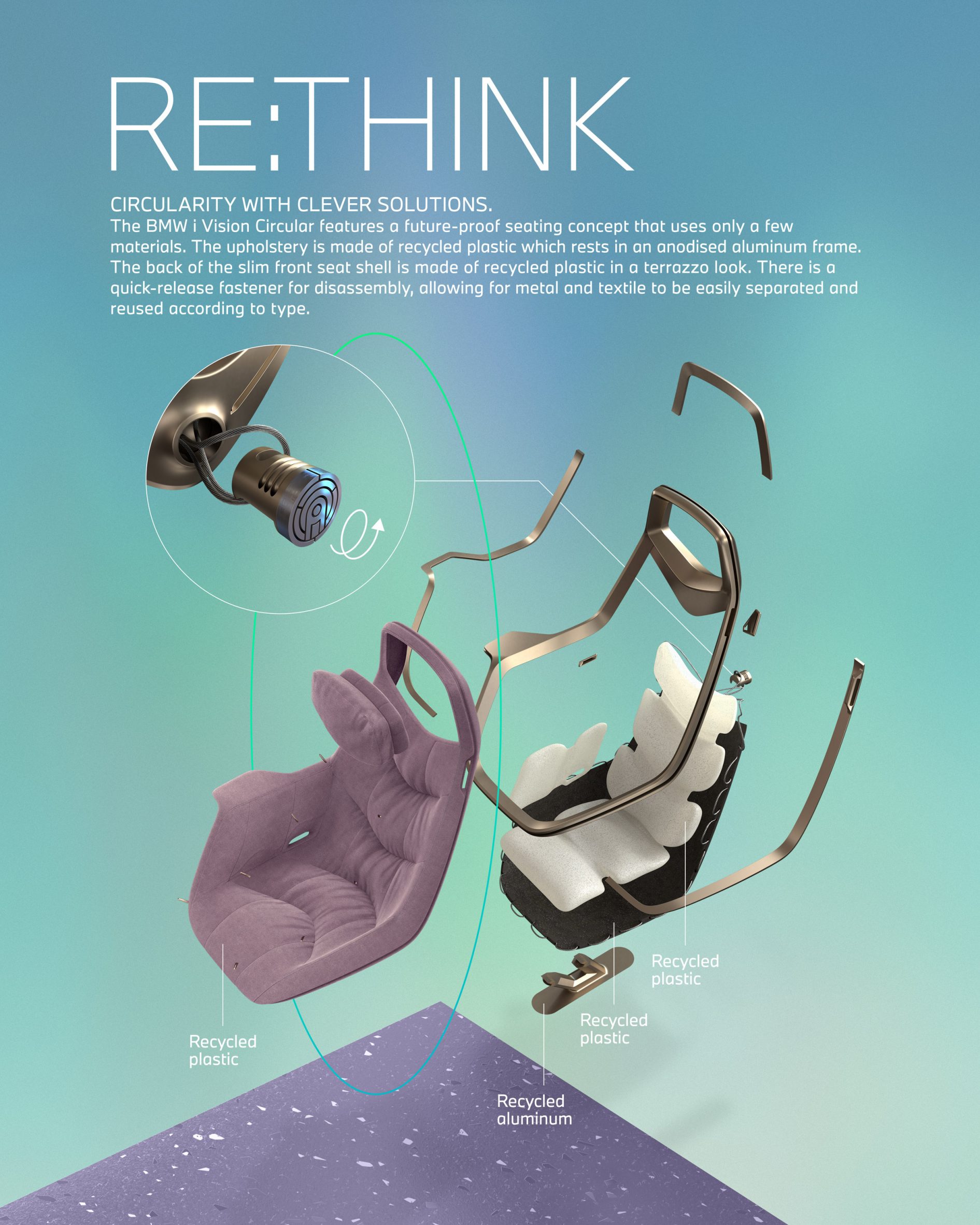

BMW i Vision Circular,展望未來汽車

藉由BMW四個循環設計原則以及上述的策略,BMW推出一台由100%再生原料和易拆解零組件設計打造而成的循環電動車--BMW i Vision Circular。從這輛車所使用到的鋼材、鋁,以及塑料等都可以回收再利用,車輛內的配件也都設計成易拆解的組合方式。展現BMW車款於2040年達成永續且豪華的純電移動體驗的展望。

本案例內容由循環台灣基金會編撰

更新日期:2022年12月

參考資料:

- BMW Group, CLIMATE ENGAGEMENT REPORT,2021

- BMW Group, Report-2021-en

- BMW Group, i vision circular highlights

- BMW Group, RE:BMW Circular Lab

- Encory, REVERSE LOGISTICS