世界經濟論壇發起的「循環汽車倡議」(Circular Car Initiative),集結 40 家企業和研究機構訂定出「循環汽車」的概念。

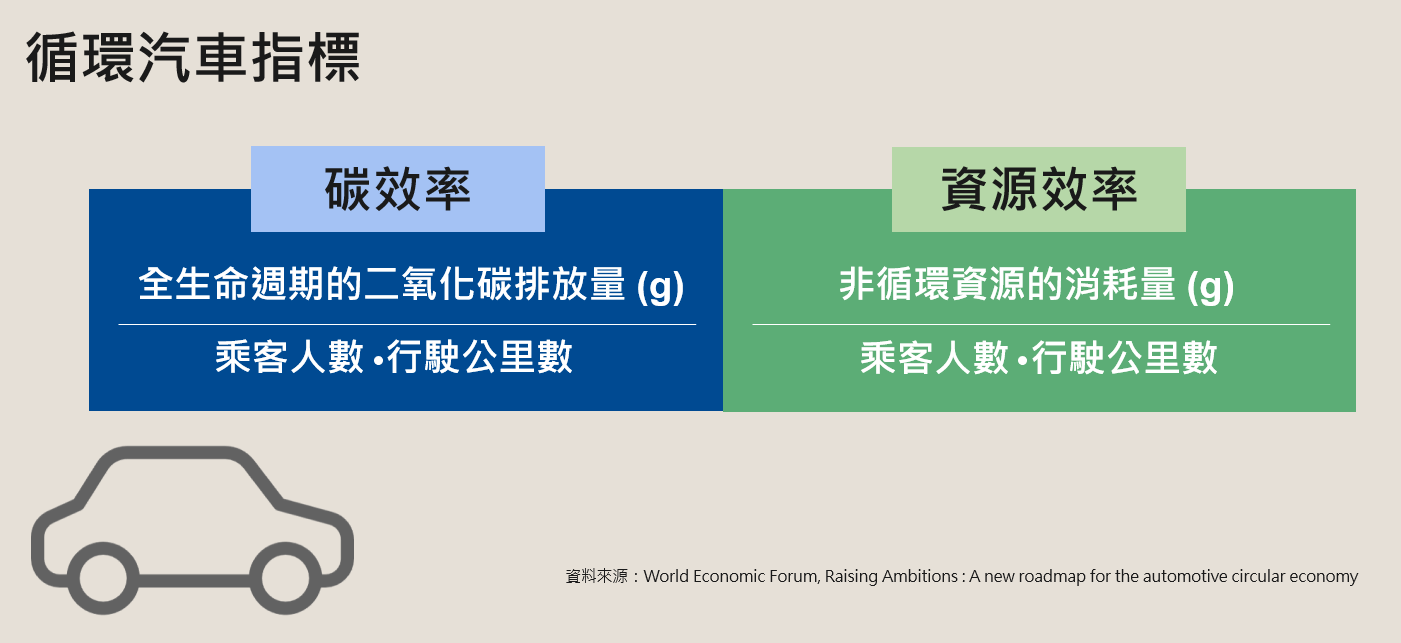

「循環汽車」的最終目的是要降低車輛全生命週期的排放量,盡可能最大化每台汽車的碳效率(Carbon efficiency)和資源效率(Resource efficiency)。到 2030 年,預估能提升 75% 的碳效率和 80% 資源效率。

碳效率(Carbon efficiency):降低車輛全生命週期的排放量,需從每個環節著手,包含輕量化設計、組裝產線導入再生能源、延長使用壽命、回收再使用等。

資源效率(Resource efficiency):減少整台車無法再循環使用的材料,需要增加使用可再生材料、零組件再製造和材料再使用的比例。

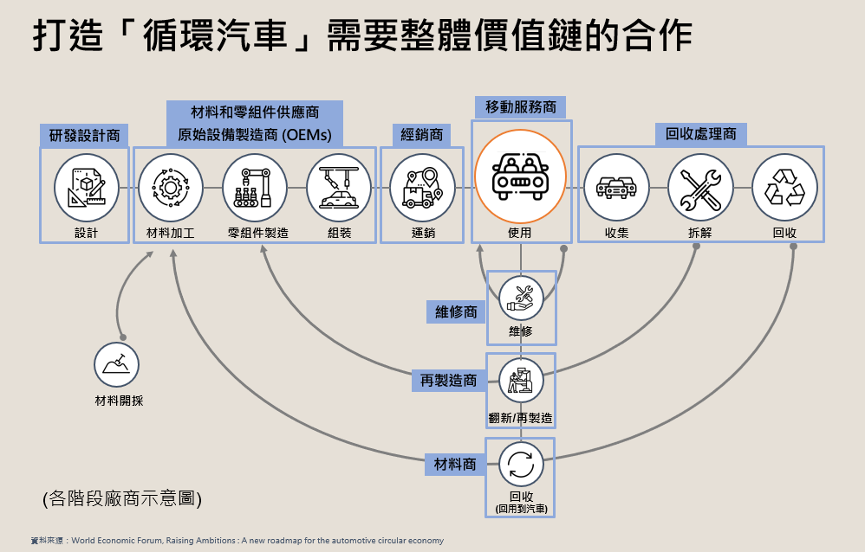

「循環汽車」涵蓋整體價值鏈的四大轉型路徑

汽車產業推動「循環汽車」的變革,需要整體價值鏈的合作,包含研發設計商、原始設備製造商(OEMs)、材料和零組件供應商、移動服務商和回收處理商等,齊心致力於四大轉型路徑

1. 能源脫碳化

能源脫碳化路徑由 OEMs 主導,搭配供應商和回收處理商投資低碳技術,以及能源供應商和政府增加再生能源供應,並從基礎建設來推動能源轉型。

材料加工:材料供應商開發新技術,讓鋼鐵等高排放材料的製造過程能夠脫碳。材料供應商和回收處理商在製程和材料回收處理過程中,導入能源效率措施和擴大再生能源的使用。(案例:Volvo 汽車)

零組件製造/組裝:OEMs 和零組件供應商在零組件生產和組裝過程中,擴大低碳生產解決方案和再生能源的使用。

使用:OEMs 改用電動、氫能等替代傳動系統,以減少使用階段的排放。能源供應商、OEMs 和移動服務商共同開發再生能源充電設施。

2. 提高使用率

透過各式移動服務(Mobility-as-a-service) 讓每台車能夠物盡其用,增加車輛在生命週期中的使用里程數及平均乘客量。這適合由移動服務提供商來主導,搭配 OEMs 和其他如數據服務廠商的支持,

汽車租賃、訂閱、共享等模式,讓使用者能自行挑選符合其需求的車輛種類和租賃時間長度。而隨選運輸模式(Mobility on demand)如計程車、Uber、Yoxi、Grab 等,以及共乘(ride sharing, ride pooing)也能增加車輛使用率。廠商還能透過依使用目的來設計車輛的方式,大幅提高汽車容量的使用率。(案例:雷諾汽車成立移動服務品牌 "Mobilize")

3. 延長使用壽命

盡可能延長車輛、零組件和材料的使用壽命,需要 OEMs 和售後服務廠商能密切合作,落實模組化設計,成立資源循環中心來擴大再利用和再製造的規模。移動服務的商業模式,也讓經營廠商更有誘因來延長車輛壽命。

製造階段:需要 OEMs 和零組件廠商整合來自使用端、維修端和回收端的經驗回饋,以耐用、模組化設計為基礎,讓車輛易於維修、拆卸,並讓零組件能夠被翻新、再製造。

使用階段:汽車維修站透過數據分析能預測汽車和零組件需要維修的時間,利於優化使用壽命,維修站能優先使用再製造零組件。最後在產品生命週期終止階段,回收處理商提高收集、分流、拆卸的效率,讓零組件和材料回到專業處理設施回復功能和價值。

4. 材料循環化

資源循環的過程,例如零組件再製造;鋼鐵、鋁等材料回收再利用,都將帶來新的獲利機會。汽車價值鏈透過導入產品或材料護照,能讓材料、零組件來源、材料成分等資訊透明化,能提升材料的回收率和處理品質。

設計:材料循環化需要由研發設計商主導,重新以模組化設計產品;搭配 OEMs、供應商合作,優先選擇單一化的材料,使用二次材料或可再生材料,以及再利用報廢產品的零組件或材料。

材料加工/零組件製造:在製造過程中,減少材料浪費,達到價值鏈完全的材料循環化。當材料都能循環再用,就能省下原物料開採加工的排放。Mercedes-Benz 訂下 2030年每台車使用再生料比例達 40% 的目標。BMW 也訂下50%再生料比例目標。(案例:BMW、Novelis、巧新科技)

而高單價的零組件例如電池,供應商能以零組件服務化 (Component-as-a-service) 提供 OEMs 全方位的電池服務,由電池供應商來管理電池第二壽命的使用,或是再利用電池內的金屬材料。

維修、翻新/再製造、回收:汽車維修站能優先選擇再製造零件。當產品使用壽命結束時,OEMs、供應商與回收處理商,共同建置產品和零組件的回收系統,並提升處理技術串聯起價值鏈的資源循環,減少無法再循環使用的資源。初期可從特定幾項材料做起,由處理商研發技術,提升回收料的品質。

為提高成本效率,汽車價值鏈的上下游廠商開始合作來擴大逆物流的規模。雷諾汽車和 BMW 都關注到要擴大再利用和再製造規模,必須把市面上用過的零組件送回再製造中心,處理後再主動和製造端和維修站的使用需求做媒合。(案例:BMW 和回收處理廠商共同成立 Encory 再製造公司、雷諾汽車打造 Re-Factory 維修工廠)

四大變革路徑彼此之間是相輔相成的,提高使用率、延壽和材料循環化最終都會促使能源脫碳化。當汽車產業均衡推動所有路徑,更容易掌握到可行性高的作法,降低推動成本和挑戰。

台灣車輛產業的機會

台灣國產車產業鏈長期和國際品牌合作,擁有高品質、穩定的製造水準,且具備串聯零組件供應商、組裝廠、經銷服務商、回收處理商的能力,有潛力打造汽車的「循環供應網絡」,串起資源的封閉循環。例如中華汽車關係企業群發展逆物流多年,已具規模。旗下的行將企業經營二手車拍賣,能延長車輛使用壽命;另有匯豐汽車整修零組件如變速箱,提供維修廠再使用。

同時,台灣正在發展電動車國產化的產業鏈。電動車產業以提升使用體驗為主軸,重視從使用情境來發展軟硬體的特性,具有導入循環經濟的優勢。政府和產業應把握時機,及早把資源循環納進整體電動車產業的規劃,讓低碳循環成為台灣電動車產業在國際上具差異化的優勢。